Artigo traduzido de Autodesk® University: “The Digital Thread: Connected Approaches to Manufacturing”.

Quando começamos a digitalizar nosso trabalho e nosso mundo na década de 1980, os arquivos digitais eram coisas discretas, sejam eles documentos, planilhas ou designs. Cada um ficou sozinho. Eles podiam ser salvos e copiados para um disco; mais tarde, poderiam ser enviados por e-mail se não fossem muito grandes. Fazer com que os arquivos interagissem com outros arquivos, entretanto, era difícil, demorado e propenso a erros.

Software e plataformas foram igualmente desconectados. Na manufatura, como em todos os setores, surgiram conjuntos de ferramentas digitais para propósitos e departamentos específicos. Por exemplo, CAD para o departamento de design, CRM para o departamento de vendas, ERP para operações/gerenciamento, e assim por diante. Essas plataformas eram difíceis, senão impossíveis de conectar; simplesmente não foram feitas para falar umas com as outras.

Isso significava que os dados eram perdidos na transferência entre as disciplinas, e recriados ou reunidos ao longo de um projeto. A concepção de compartilhar dados em uma empresa, ou entre organizações, permaneceu apenas uma ideia. O trabalho acontecia em silos; e o compartilhamento acontecia por meio de impressão e marcação, saída e reentrada de dados, soluções alternativas e conversas.

À medida que a transformação digital continua a remodelar nosso mundo e nosso trabalho, software e arquivos digitais estão se tornando menos discretos. Com computação em nuvem e armazenamento de dados, os fluxos de trabalho podem ser conectados, os dados podem ser compartilhados entre departamentos e organizações, os modelos podem ser acessados e modificados por várias pessoas em locais diferentes.

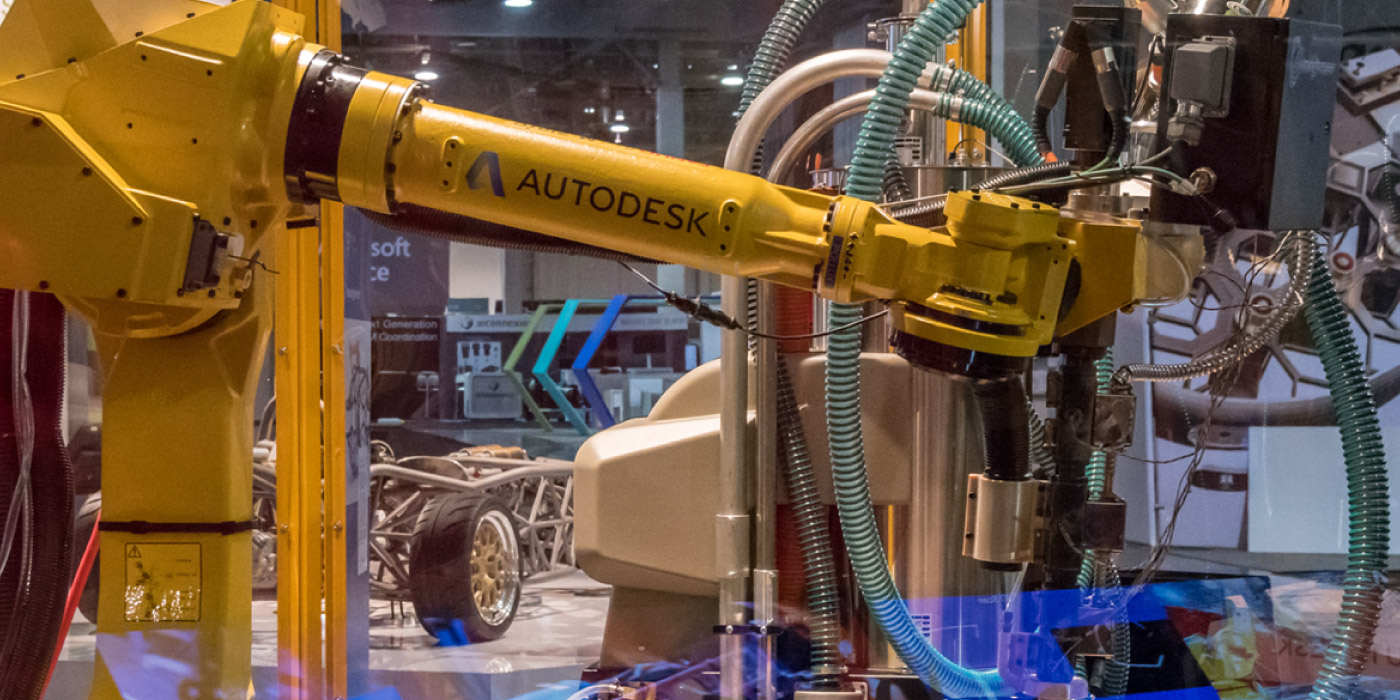

Essa evolução está criando novas possibilidades na fabricação . Está surgindo uma “digital thread”, que conecta produtos e projetos entre parceiros, plataformas e processos. “O ‘digital thread’ está criando um renascimento na manufatura”, diz o Diretor de Manufatura do Oak Ridge National Laboratory, Thomas Kurfess, em sua palestra no AU Theatre (“Digital Strategies for Resilient Manufacturing Ecosystems“). “Está em toda parte. E está impulsionando a inovação, criando enormes oportunidades não apenas para os grandões, mas também para os fabricantes de pequeno e médio porte.”.

Quebrando silos de dados

“Qualquer produto, seja um carro, um relógio ou mesmo um avião, esse produto é projetado, fabricado e entregue por diferentes empresas”, diz Ken Foo, Diretor Sênior de Parcerias Estratégicas da Autodesk®. “Como criamos uma plataforma de dados que permite que diferentes departamentos de uma empresa, bem como empresas diferentes, se comuniquem e, finalmente, desenvolvam e entreguem um produto incrível ao mercado da maneira mais rápida, eficiente e econômica?”.

No mundo conectado do “digital thread”, “de repente, você tem uma oportunidade diversificada de aproveitar os mesmos dados para diferentes fluxos de trabalho, para diferentes pessoas, para diferentes propósitos”, diz Foo.

“Esse mesmo ‘digital thread’ pode ser compartilhado pelo departamento de marketing, depois pelo departamento de vendas, que pode levar esse ativo digital para realmente interagir e iniciar uma conversa com seus clientes”, diz Foo. Ele cita os sistemas de aquecimento, ventilação e ar-condicionado (HVAC) como um exemplo de como a crescente digitalização na fabricação pode fazer uma diferença importante, uma vez que esses sistemas são altamente personalizados com base na planta baixa e na finalidade de cada edifício individual.

“Na verdade, estamos permitindo que nossos vendedores ‘co-design’ as soluções de ar-condicionado certas com seus clientes”, diz Foo. “Um vendedor pode pegar nossos dados de projeto, aplicar certas regras, conectar-se com seu sistema ERP para codificar rapidamente e, em seguida, projetar o tipo de sistema que atenda às necessidades e desejos de seus clientes.”.

O “digital thread” representa uma nova visão do que o Gerenciamento do Ciclo de Vida do Produto (PLM) pode ser, como explica Scott Reese, EVP de Desenvolvimento de Produtos e Soluções de Fabricação da Autodesk, na Sessão Geral da AU 2021 (Parte Dois). “Ao simplificar drasticamente o processo de gerenciamento e compartilhamento de dados, estamos capacitando engenheiros e fabricantes, bem como seus fornecedores e partes interessadas, a trabalharem juntos de forma colaborativa, focando não só na administração, mas na inovação.”.

Construindo resiliência na cadeia de suprimentos

Além de ajudar equipes de diferentes departamentos de uma mesma empresa a colaborarem, a “digital thread” também permite que as empresas trabalhem mais de perto com os parceiros em sua cadeia de suprimentos. Isso, porque, à medida que todo produto é fabricado, é criado um ‘passaporte digital’ exclusivo, que traz todos os dados relacionados à sua fabricação. Ao olhar para o passaporte, você pode verificar se a peça foi feita exatamente de acordo com a especificação, segundo Kurfess.

Isso cria não apenas um fluxo de trabalho mais eficiente, mas também um ecossistema de fabricação mais resiliente e democratizado, como aponta Kurfess, porque permite que oficinas e fabricantes menores concorram com operações maiores, vendendo peças e produtos com qualidade comprovadamente idêntica.

“Digamos que a GM precise de 500 peças amanhã”, explica Kurfess. “Eles podem ir a uma loja muito grande e obter essas 500 peças, ou podem ir a 50 lojas locais – pequenas e médias empresas, lojas familiares – a “espinha dorsal” do nosso ecossistema de fabricação. E dessas 50 lojas, eles podem encomendar 10 peças de cada que ainda assim recebem suas 500 peças. Se aquela grande loja tiver um problema e for fechada, a GM está sem sorte. Se uma das lojas familiares tiver um problema e for fechada, você ainda terá outras 49 que podem preencher a lacuna. Então você tem um ecossistema de fabricação muito mais robusto e resiliente.”.

Melhorando a qualidade com a “digital thread“

De acordo com Kurfess, esse segmento permite-nos melhorar não apenas como fazemos, mas também o que fazemos, de duas maneiras importantes:

Em primeiro lugar, nos permite reunir os grandes conjuntos de dados que o aprendizado de máquina e a inteligência artificial precisam para analisar e otimizar um determinado processo; por exemplo, como fabricar um projeto específico não apenas em uma impressora 3D específica, mas em uma área específica dessa impressora 3D.

Em segundo lugar, pode usar esse insight baseado em IA para aumentar as habilidades dos trabalhadores humanos na linha. “Você está na loja de qualquer maneira, você tem que usar óculos de segurança. Por que não fazer óculos de realidade aumentada?” diz Kurfess. “Se um trabalhador tiver que colocar alguma ferramenta na máquina, e a ferramenta tiver um pouco fora, ou de cabeça para baixo, ou para trás, esses óculos verão isso e destacarão, e depois dirão ‘vire-a’. Isso a torna quase infalível, porque a está verificando. Está ajudando-a a seguir em frente. É treiná-la para fazer as coisas certas na máquina e configurá-la de acordo.”.

Forge: da plataforma ao ecossistema

As chaves para habilitar o encadeamento digital são a interoperabilidade de dados e uma maneira aberta e compartilhada de conexão. É exatamente isso que a Autodesk® está oferecendo com a Forge, plataforma de serviços baseada em nuvem. Originalmente criada para desenvolvedores e usuários acessarem os recursos das ferramentas da Autodesk® por meio de APIs, Forge está se tornando algo a mais: uma plataforma que permite que um ecossistema de manufatura vibrante, robusto e aberto floresça, conforme anunciado durante o AU 2021.

“Estamos nos concentrando nesse ecossistema aberto, nessa plataforma orientada a dados”, diz Foo, “para que os dados possam ser trocados e aproveitados não apenas com nossos aplicativos de software internos, mas também com empresas terceirizadas que podem aproveitar os dados e adicionar valor adicional no topo. E, de repente, você pode realmente entender como seu projeto está impactando o processo de fabricação e vice-versa.”.

“Lançamos a Autodesk® em uma jornada completamente nova, uma jornada em que estamos investindo em produtos individuais e expandindo a plataforma Forge”, disse o presidente e CEO da Autodesk®, Andrew Anagnost, na Sessão Geral da AU 2021 (parte três). “Estamos liberando dados e recursos de todo o nosso portfólio de produtos para ajudá-lo a conectar processos, automatizar fluxos de trabalho, e fornecer informações valiosas.”.

Antes, em que artefatos e processos digitais significavam separação; agora, “digital thread” permite formas conectadas melhores para as pessoas que fazem o trabalho e também usam os produtos. Isso significa coisas boas para a manufatura no geral. “Ter todos esses dados em um só lugar”, diz Foo, “na verdade, permite que você entenda até onde sua imaginação pode ir.”.

Quer saber como aplicar as soluções da Autodesk® em cursos e treinamentos que impactam a indústria 4.0?